Criar um case de EVA personalizado de alta qualidade envolve muito mais do que simplesmente moldar espuma. É um fluxo de trabalho de fabricação estruturado que combina engenharia, ciência dos materiais, artesanato, personalização da marca, e operação precisa do equipamento. Esteja você se preparando para o lançamento de um novo produto ou pesquisando fabricação de caixas personalizadas, este guia ajudará você a entender cada etapa dos bastidores - desde as matérias-primas até a embalagem final.

Quais são as matérias-primas do estojo EVA?

EVA (Acetato de Etileno Vinil) é o material principal usado para construir caixas de EVA. Suas propriedades – como suavidade, rigidez, flexibilidade, e absorção de choque - são todos determinados pela qualidade e proporção de ingredientes crus.

Etileno: Fornece resistência & Integridade Estrutural

- O etileno forma a espinha dorsal da resina EVA, dando à espuma força e resistência ao impacto.

- Ele determina quão bem a caixa mantém sua forma mesmo quando exposta a pressão ou impacto.

- Um teor mais elevado de etileno geralmente torna a espuma mais firme – ideal para caixas de ferramentas, kits eletrônicos, e equipamentos industriais.

- Também contribui para a durabilidade a longo prazo, evitando deformação durante o uso repetido.

Acetato de Vinil (VA): Controla a suavidade & Elasticidade

- O conteúdo VA é responsável pela suavidade e flexibilidade do EVA.

- Razões VA mais altas criam, espuma mais acolchoada adequada para produtos frágeis.

- O nível de VA afeta o quão “elástico” e absorvente de choque o espuma moldada por compressão torna-se.

- Indústrias como dispositivos médicos, equipamento de áudio, e os cosméticos geralmente preferem níveis médios ou altos de VA.

Aditivos Funcionais: Adaptando o EVA para necessidades especializadas

- Agentes espumantes ajudar o EVA a se expandir durante a moldagem, criando uma estrutura celular leve, mas protetora.

- Masterbatch de cores permite que as marcas combinem sua paleta de cores precisa para um design mais personalizado.

- Estabilizadores UV evitar o desbotamento quando as capas são usadas ao ar livre.

- Antiestático, antibacteriano, ou aditivos retardadores de chama são adicionados dependendo dos regulamentos da indústria.

- Esses ingredientes garantem que o case EVA atenda aos requisitos funcionais e de marca.

Como fazer um estojo de EVA? (Processo de fabricação passo a passo)

Abaixo está um passo a passo detalhado de como um profissional fabricante de caso eva constrói um case EVA de alto desempenho do zero.

| Etapa | Descrição |

| 1. Matéria-prima | Fonte de folhas de espuma EVA qualificadas, tecidos, zíperes, e hardware de fornecedores confiáveis. |

| 2. Laminação | Cole folhas de EVA com materiais externos e internos usando adesivo ecológico. |

| 3. Corte | Corte materiais laminados em tamanhos e formatos precisos para facilitar a montagem. |

| 4. Pré-aquecimento | Aqueça as peças cortadas para torná-las flexíveis e prontas para moldar. |

| 5.Termoformagem | Molde as peças pré-aquecidas no formato desejado usando uma máquina de moldagem automotiva. |

| 6. Aparar | Remova o excesso de material com uma máquina de corte para criar um ambiente limpo, concha de EVA arrumada. |

| 7. Costura | Costure cuidadosamente as peças para garantir durabilidade e resistência. |

| 8. Inspeção | Conduta 100% verificações de qualidade para identificar e corrigir quaisquer defeitos. |

| 9. Embalagem | Embale cuidadosamente as caixas de EVA acabadas para entrega. |

1. Fornecimento de matérias-primas & Controle de qualidade

Fornecimento de folhas de EVA, Tecidos, Zíperes & Hardware

- O processo de fabricação começa com a aquisição de folhas de EVA premium de fornecedores confiáveis.

- Tecidos - como poliéster, Couro PU, nylon, ou tecidos – são selecionados com base nos requisitos da marca.

- Zíperes, extratores, patches de logotipo, e acessórios são verificados quanto à durabilidade e consistência.

- Somente materiais que passam pelo controle de qualidade entram na próxima fase, garantindo a final estojo de EVA personalizado é confiável e duradouro.

Por que a qualidade do material é importante

- EVA de alta qualidade oferece melhor resistência ao impacto e estabilidade de forma.

- Os tecidos premium melhoram a resistência à água e o apelo estético.

- Zíperes confiáveis reduzem as taxas de falha durante o uso a longo prazo.

- Matérias-primas consistentes garantem a correspondência de cor e textura em grandes pedidos.

2. Laminação EVA com exterior & Materiais Internos

Processo de laminação ecológico

- Os trabalhadores laminam folhas de EVA com tecido externo e forro interno usando baixo teor de VOC, adesivos ecológicos.

- Este processo une as três camadas – tecido externo, Espuma EVA, revestimento interno - em uma única estrutura composta.

- A laminação adequada garante que a superfície seja lisa, sem rugas, e resistente à descamação.

- A qualidade desta etapa afeta diretamente a durabilidade e aparência do case.

Benefícios da laminação de alta precisão

- Evita bolhas ou superfícies irregulares durante a moldagem.

- Melhora a resistência à abrasão e repelência à água.

- Fortalece a ligação entre as camadas, garantindo durabilidade a longo prazo.

- Suporta personalização completa, incluindo impressão e colocação de logotipo.

3. Cortando os materiais laminados

Corte de precisão para montagem perfeita

- As folhas laminadas são cortadas em formatos específicos usando máquinas de corte automáticas ou ferramentas de corte e vinco.

- O corte preciso garante que cada peça se alinhe perfeitamente com o molde e o processo de costura.

- Reduz o desperdício e acelera a montagem, simplificando etapas posteriores.

- O corte de alta precisão contribui para arestas limpas, formas simétricas, e uma aparência final profissional.

4. Pré-aquecimento das folhas de EVA

Preparando o Material para Termoformagem

- As peças pré-cortadas são colocadas em equipamentos de pré-aquecimento para amolecer o EVA.

- O pré-aquecimento permite que as folhas de EVA se tornem mais flexíveis e fáceis de moldar.

- Isso garante uma distribuição uniforme do calor e evita rachaduras ou inconsistências durante a conformação.

- O pré-aquecimento adequado resulta em cascas moldadas mais fortes e suaves.

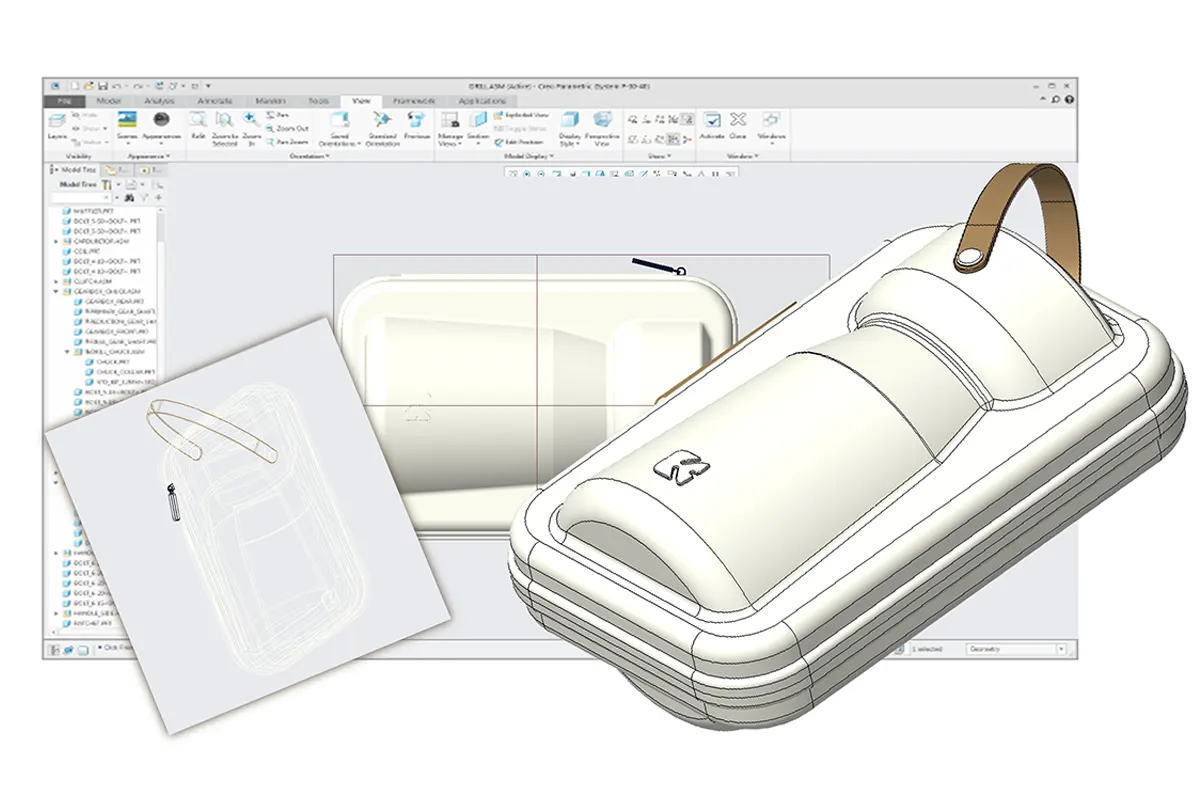

5. Termoformagem / Moldagem por compressão

A etapa central da fabricação de caixas de EVA

- As folhas de EVA amolecidas são colocadas em um molde de alumínio pré-projetado.

- Uma máquina de moldagem hidráulica ou automotiva aplica calor e pressão.

- O EVA se expande e se adapta ao molde, criando a forma 3D exata do case.

- Depois de resfriado, a peça moldada fica rígida, leve, e resistente a choques.

Por que a espuma moldada por compressão é ideal

- Oferece um visual elegante, concha semirrígida que combina flexibilidade com resistência.

- Permite formatos personalizados que combinam perfeitamente com as dimensões do seu produto.

- Oferece excelente absorção de choque para eletrônicos, ferramentas, e dispositivos médicos.

- Cria um prêmio, aparência uniforme que eleva a qualidade da marca.

6. Aparar & Refinamento de Casca

Limpando a casca moldada

- Após termoformação, qualquer excesso de EVA nas bordas é removido usando uma máquina de corte e vinco.

- Isso garante que o case pareça limpo, simétrico, e profissional.

- O corte fino ajuda ambas as metades do case (superior e inferior) alinhe perfeitamente durante a costura.

- Esta etapa afeta a aparência geral e a estabilidade estrutural do produto acabado.

7. Costura, Conjunto & Construção de Estrutura

Unindo peças moldadas em uma caixa acabada

- Artesãos qualificados costuram as conchas moldadas com bordas de tecido, zíperes, e camadas de reforço.

- Máquinas de costura resistentes garantem costuras fortes que resistem a aberturas e fechamentos frequentes.

- Painéis adicionais, bolsos, camadas de malha, ou tiras elásticas podem ser adicionadas dentro do estojo.

- Esta etapa transforma o invólucro moldado em um funcional, elegante estojo EVA personalizado.

Importância da Costura Profissional

- Evita rasgos e garante durabilidade a longo prazo.

- Garante operação suave do zíper e alinhamento da caixa.

- Melhora a integridade estrutural e o conforto de transporte.

8. Inspeção Final & Garantia de qualidade

- Cada caixa de EVA passa por uma inspeção visual e física completa.

- Zíperes, costuras, superfícies de tecido, formas moldadas, e logotipos são verificados quanto a defeitos.

- Quaisquer imperfeições são reparadas ou retrabalhadas imediatamente.

- O controle de qualidade estrito garante que os clientes recebam resultados consistentes, casos confiáveis com taxas de falha mínimas.

9. Embalagem & Preparação de Remessa

Embalagem profissional para exportação

- Assim que a inspeção for concluída, os casos são cuidadosamente embalados em caixas protetoras.

- A embalagem evita a deformação durante o transporte e garante uma apresentação limpa.

- Pedidos em grandes quantidades são paletizados e embalados com estiramento para evitar danos durante o transporte.

- Os clientes podem esperar que suas caixas de EVA cheguem em perfeitas condições, pronto para venda ou montagem do produto.

Conclusão: Uma maneira mais inteligente de construir melhores casos de EVA

O processo de fabricação de uma caixa de EVA é uma combinação elegante de engenharia, seleção de materiais, artesanato, e personalização da marca. Desde a obtenção de matéria-prima e corte de precisão até a laminação, moldagem, costura, e inspeção final, cada etapa contribui para a durabilidade, aparência, e desempenho de um case EVA personalizado.

Parceria com um fabricante experiente de caixas garante que seu produto receba o equilíbrio certo de proteção, estilo, e personalização. Se sua marca precisa de malas de viagem leves, kits eletrônicos premium, ou proteção de ferramentas de alto desempenho, o processo de fabricação correto oferece resultados que se destacam.